-

ķ½śĶāĮµĘʵĘåķÆĮńöĄÕ«╣ÕÖ©Õ£©µŚĀõ║║µ£║Õ║öńö©õĖŁńÜäõ╝śÕŖ┐

ķ½śĶāĮµĘʵĘåķÆĮńöĄÕ«╣ÕÖ©Õ£©µŚĀõ║║µ£║Õ║öńö©õĖŁńÜäõ╝śÕŖ┐

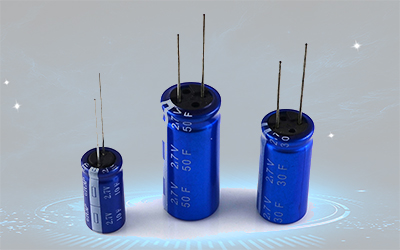

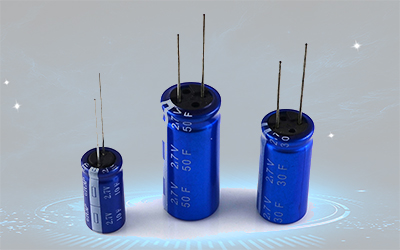

GTCAPķ½śĶāĮµĘʵĘåķÆĮńöĄÕ«╣ÕÖ©Õ£©ķ½śń½»µŚĀõ║║µ£║õĖŁńÜäÕ║öńö©õ╝śÕŖ┐ õĖĆŃĆüGTCAPķ½śĶāĮµĘʵĘåķÆĮńöĄÕ«╣ÕÖ©ÕÅ»ķĆéńö©õ║Äķ½śµĄĘµŗöõĮ£õĖÜ 918ÕŹÜÕż®ÕĀéÕ«ćĶāĮGTCAP ń│╗ÕłŚķ½śĶāĮµĘʵĘåķÆĮńöĄÕ«╣ÕÖ©THC1,TCH1W,THC2,TCH2W,THC3,THC3W,THC5,THC5W,THC6,THC6WńŁēõ║¦ÕōüÕØćµÄźń║│µ┐ĆÕģēµŚĀń╝ØńäŖµÄźÕĘźĶē║õĖŠĶĪīÕ»åÕ░ü���’╝īÕ░ܵ£ēķ½śÕ╝║Õ║”ńÄ╗ńÆāń╗Øń╝śÕŁÉń╗äÕÉł���’╝īÕåŹń╗Åńö▒ÕżÜķüōń©ŗÕ║ÅõĖŠĶĪīń£¤ń®║µŻĆµĄŗ���’╝īµ░┤õĖŗµĄŗĶ»Ģ���’╝īµŖĄĶŠŠõ║åµ×üķ½śńÜäÕ»åÕ░üĶ”üµ▒é���’╝īńĪ«õ┐Øõ║¦ÕōüÕ£©ķ½śµĄĘµŗö���’╝īń®║µ░öń©ĆĶ¢äÕ£░Õī║õĖŹµ╝ŵČ▓���’╝īõĖŹõ╝ÜńłåÕÅæķ½śÕĤÕÅŹÕ║ö��ŃĆéķĪ║Õ║öń¦Źń¦Źķ½śń½»µŚĀõ║║µ£║ńÜäķ½śµĄĘµŗöõĮ£õĖÜķ£Ćµ▒é��ŃĆé õ║īŃĆüGTCAP ķ½śĶāĮķÆĮńöĄÕ«╣ÕÖ©ÕÅ»ķćŖµöŠķ½śĶāĮķćÅńÜäÕĤńÉå µłæõ╗¼ńĀöÕÅæÕøóķś¤µÄźń║│ķ½śĶāĮķćÅÕ»åÕ║”ńÜäķÆĮńöĄĶ¦ŻĶ┤©õĖÄĶČģõĮÄÕåģķś╗’╝łESR’╝ēÕżÜÕ▒éķÖČńōĘĶ┤©µ¢ÖÕ«īÕ¢äÕøóń╗ō���’╝īõĮ┐ÕŠŚ918ÕŹÜÕż®ÕĀéń│╗ÕłŚõ║¦ÕōüÕ«╣ķćÅÕÅ»õ╗źµŖĄĶŠŠ1000000╬╝F ńöÜĶć│Fń║¦Õł½���’╝īĶĆīÕ£©ķ£Ćµ▒éÕż¦ÕŖ¤ńÄćńÜ䵌ČķŚ┤���’╝īÕÅłĶāĮń×¼ķŚ┤ķćŖµöŠÕć║ÕģČĶāĮķćÅ��ŃĆéń¤źĶČ│...

Õ«Īµ¤źµø┤ÕżÜ

-

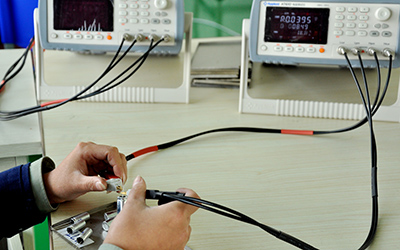

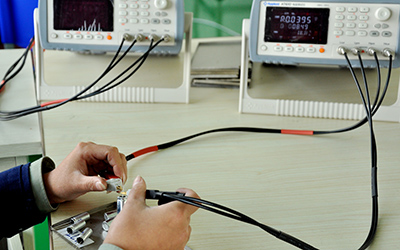

Õ¤║õ║ÄĶČģńŁēńöĄÕ«╣ÕÖ©ńÜäµÖ║ĶāĮµ░┤ĶĪ©

Õ¤║õ║ÄĶČģńŁēńöĄÕ«╣ÕÖ©ńÜäµÖ║ĶāĮµ░┤ĶĪ©

µÖ║ĶāĮµ░┤ĶĪ©Õ£©µÄ¦ÕłČµ░┤ķśĆÕ╝ĆÕÉ»ÕÆīÕģ│µ¢ŁµŚČ���’╝īµÖ«ķüŹµÄźń║│ńÜäĶ”üķóåµś»ÕåģĶŻģķöéńöĄµ▒Ā��ŃĆéķöéńöĄµ▒ĀńÜäõ╝śńé╣Õ£©õ║ÄķćŹķćÅĶĮ╗ŃĆüĶāĮķćÅÕż¦ŃĆüĶ欵öŠńöĄńÄćõĮÄńŁē��ŃĆéĶÖĮńäČõ║æõ║æ���’╝īńö▒õ║ĵÖ║ĶāĮµ░┤ĶĪ©ķāĮµ▓Īµ£ēĶ«ŠĶ«ĪÕåŹÕģģńöĄńöĄĶĘ»���’╝īķöéńöĄµ▒ĀõĮ┐ńö©Õł░õĖĆÕćåµŚČķŚ┤ÕÉÄ���’╝īÕ░åµŚĀµ│ĢõĖ║µÄ¦ÕłČńöĄĶĘ»µÅÉõŠøĶāĮķćÅ���’╝īõĖŹÕŠŚõĖŹµø┐µŹóńöĄµ▒Ā��ŃĆéõĖŖķŚ©õĖ║ńö©µłĘµø┐µŹóńöĄµ▒Āµł¢µ░┤ĶĪ©���’╝īĶ┐ÖÕģ│õ║ĵ░┤ĶĪ©ńö¤õ║¦ÕÄéÕ«ČÕÆīĶć¬µØźµ░┤Õģ¼ÕÅĖµØźĶ»┤ķāĮµś»õĖĆõ╗Čń╣üńÉÉńÜäõ║ŗ��ŃĆéµø┤ÕŹ▒ķÖ®ńÜ䵜»���’╝īńöĄµ▒ĀńöĄķćÅń╝║õ╣ÅńÜäµāģÕĮóµ│øĶĄĘµś»ķÜŵ£║ńÜä���’╝īĶŗźµś»õĖŹÕćåńĪ«ÕÆīÕ«×µŚČńÜäńøæµĄŗńöĄµ▒ĀńöĄķćÅ���’╝īÕ░åµŚĀµ│ĢÕÅ»ķØĀńÜäÕģ│µ¢Łµ░┤ķśĆ���’╝īķĆĀµłÉµŚĀµ│ĢĶ«ĪĶ┤╣ŃĆüķĆāµ░┤ÕŠüĶ▒ĪńŁēµāģÕĮóµ│øĶĄĘ��ŃĆéĶ┐Öµś»Õåģķā©ĶŻģńĮ«õ║åķöéńöĄµ▒ĀńÜäµÖ║ĶāĮµ░┤ĶĪ©ńÜäĶć┤ÕæĮÕ╝▒ńé╣���’╝īńø┤µÄźÕĮ▒ÕōŹÕł░Õ«āńÜäµÄ©Õ╣┐ÕÆīõĮ┐ńö©��ŃĆéķÆłÕ»╣Ķ┐ÖõĖĆķŚ«ķóś���’╝īµ░┤ĶĪ©ńö¤õ║¦ÕÄéÕ«ČĶ«ŠĶ«Īõ║åĶ«ĖÕżÜĶ«ĪÕłÆ���’╝īÕ”é’╝ÜÕŬń«ĪķÖŹõĮÄÕŖ¤ĶĆŚ���’╝īÕ£©ķØÖµĆüµŚČµÄ¦ÕłČµ│äńöĄµĄüÕ£©10uAõ╗źÕåģ���’╝īÕīģń«ĪńöĄµ▒ĀÕÅ»õ╗źõĖĆĶ┐×õĮ┐ńö©5Õ╣┤õ╗źõĖŖ���’╝īĶ┐ÖÕ»╣ńöĄĶĘ»ńÜäĶ«ŠĶ«ĪÕÆīÕģāÕÖ©õ╗ČńÜäķĆēÕ×ŗµÅÉÕć║õ║åµø┤ķ½śńÜäĶ”üµ▒é���’╝īÕó×µĘ╗õ║åĶ«ŠĶ«ĪķÜŠÕ║”ÕÆīÕłČÕōüµŻĆµĄŗńÜäÕĘźÕ║Å���’╝īÕģāÕÖ©õ╗ȵ£¼ķÆ▒õ╣¤Õó×µĘ╗õ║å��ŃĆéÕ”éÕŖĀõĖŖÕÅ»ķØĀńÜäńöĄµ▒ĀńöĄķćÅńøæµĄŗńöĄĶĘ»���’╝īõ╣¤õ╝ÜõĮ┐µ£¼ķÆ▒Õó×µĘ╗��ŃĆé õĖ║ńøĖĶ»åÕå│Ķ┐ÖõĖĆÕłČń║”µÖ║ĶāĮµ░┤ĶĪ©ńö¤ķĢ┐ńÜäńōČķółķŚ«...

Õ«Īµ¤źµø┤ÕżÜ

-

ĶČģńŁēńöĄÕ«╣õĖÄĶōäńöĄµ▒Āń╗äÕÉłńöĄµ║ÉÕ£©ńöĄÕŖ©Ķć¬ĶĪīĶĮ”õĖŖńÜäÕ║öńö©

ĶČģńŁēńöĄÕ«╣õĖÄĶōäńöĄµ▒Āń╗äÕÉłńöĄµ║ÉÕ£©ńöĄÕŖ©Ķć¬ĶĪīĶĮ”õĖŖńÜäÕ║öńö©

µ│ēµ║É’╝Üń¦æÕŁ”Õ«×ĶĘĄ µ£¼µ¢ćµÅÉÕć║õ║åĶČģńŁēńöĄÕ«╣ÕÖ©õĖÄĶōäńöĄµ▒Āń╗äÕÉłÕ║öńö©õ║ÄńöĄÕŖ©Ķć¬ĶĪīĶĮ”ń╗䵳ÉÕÅīńöĄµ║ÉõŠøńöĄń│╗ń╗¤���’╝īĶ«ŠĶ«Īõ║åÕÅīµ║ÉńÜäµ»ŚĶ┐×µ¢╣µ│Ģ���’╝īĶČģńŁēńöĄÕ«╣ÕÅ»ķĆÜĶ┐ćÕÅīÕÉæDC’╝ÅDCÕÅśµŹóÕÖ©õĖÄĶōäńöĄµ▒ĀÕ╣ČĶüö���’╝īõ╗źõĮ┐ĶČģńŁēńöĄÕ«╣ĶāĮķćŖµöŠÕć║µø┤ÕżÜńÜäńöĄĶāĮń╗ÖÕć║õ║åĶČģńŁēńöĄÕ«╣ÕÖ©õĖÄĶōäńöĄµ▒Āń╗äÕÉłńÜäµÄ¦ÕłČµłśńĢź���’╝īõĮ┐ĶōäńöĄµ▒ĀÕ£©õ╗╗õĮĢµāģÕĮóõĖŗķāĮõ║ŗµāģõ║ÄķóØÕ«ÜÕŖ¤ńÄćõĖŗńÜäµ£ĆõĮ│õ║ŗµāģńŖȵĆü���’╝īµ£ēńö©ńÜäÕīģń«Īõ║åĶōäńöĄµ▒ĀÕģŹÕÅŚµö╗Õć╗���’╝īÕ╗Čõ╝Ėõ║åĶōäńöĄµ▒ĀńÜäõĮ┐ńö©Õ»┐ÕæĮ��ŃĆé 1. µ”éĶ┐░ õĖŁÕøĮÕĘ▓µłÉõĖ║Õģ©ńÉāµ£ĆÕż¦ńÜäńöĄÕŖ©Ķć¬ĶĪīĶĮ”ńö¤õ║¦ÕøĮŃĆüµČłĶĆŚÕøĮÕÆīÕć║ÕÅŻÕøĮ��ŃĆéńöĄÕŖ©ńÖĮĶĪīĶĮ”õĮ£õĖ║õĖĆń¦ŹĶŖéĶāĮńÄ»õ┐ØŃĆüÕć║ĶĪīõŠ┐µŹĘńÜäõĖŁń¤ŁĶĘØń”╗õ║żķĆÜÕĘźÕģĘ���’╝īµĘ▒ÕÅŚÕ«ĮÕż¦µČłĶĆŚĶĆģµÄźÕŠģ���’╝īÕÉīµŚČ���’╝īńöĄÕŖ©Ķć¬ĶĪīĶĮ”Õ░åÕÉæńØĆÕżÜÕŖ¤µĢłÕ×ŗÕÅŖĶŖéĶāĮÕ×ŗńÜäÕüÅÕÉæńö¤ķĢ┐��ŃĆéńø«õ╗Ŗ���’╝īńöĄÕŖ©Ķć¬ĶĪīĶĮ”õ┐ØÕŁśńÜäķŚ«ķóśõĖ╗Ķ”üķøåõĖŁÕ£©’╝ÜĶōäńöĄµ▒ĀńÜäõĮ┐ńö©Õ»┐ÕæĮÕÆīķóæõ╗ŹńÜäµø┐µŹóõĖŖ���’╝īĶōäńöĄµ▒ĀÕŁśÕģģńöĄµŚČķŚ┤ķĢ┐ŃĆüÕģģµöŠńöĄµ¼ĪµĢ░µ£ēķÖÉõ╗źÕÅŖÕ░ܵ£ēµÄźĶ¦”õĖŹĶē»ńŁēńŁēķŚ«ķóś���’╝īõ╗źµś»���’╝īĶōäńöĄµ▒Āµś»ÕĮ▒ÕōŹńöĄÕŖ©Ķć¬ĶĪīĶĮ”µĆ¦ĶāĮĶ┤©ķćÅńÜäĶ”üÕ«│ķā©õ╗Č���’╝īõ╣¤µś»ÕłČń║”ńØĆńöĄÕŖ©Ķć¬ĶĪīĶĮ”ńö¤ķĢ┐ńÜäĶ”üÕ«│ķŚ«ķóś��ŃĆéĶ┐æÕ╣┤µØź���’╝īĶ«ĖÕżÜń¦æµŖĆĶō¼ÕŗāńÜäÕøĮÕ«ČķāĮĶć┤ÕŖøõ║ÄńĀöÕÅæµ¢░Õ×ŗńÜäńöĄÕŖ©Ķć¬ĶĪīĶĮ”ńöĄµ▒ĀÕīģµŗ¼...

Õ«Īµ¤źµø┤ÕżÜ

-

GTCAPĶČģńŁēńöĄÕ«╣ÕÖ©µĄŗĶ»ĢĶ”üķóå

GTCAPĶČģńŁēńöĄÕ«╣ÕÖ©µĄŗĶ»ĢĶ”üķóå

GTCAP ĶČģńŁēńöĄÕ«╣ÕÖ©õĖ╗Ķ”üÕÅéµĢ░µĄŗĶ»ĢĶ”üķóå’╝Ü

Õ«Īµ¤źµø┤ÕżÜ

-

GTCAPĶČģńŁēńöĄÕ«╣ÕÖ©õĮ┐ńö©µ│©ķćŹõ║ŗķĪ╣

GTCAPĶČģńŁēńöĄÕ«╣ÕÖ©õĮ┐ńö©µ│©ķćŹõ║ŗķĪ╣

õĖĆŃĆüÕ╗║Ķ««õ║¦ÕōüńÜäńäŖµÄźµØĪõ╗ČõĖ║µĄüÕŖ©ńäŖµÄź���’╝īÕ”éõĖŗÕøŠ’╝Ü ńäŖµÄźµŚČķ£Ćµ│©ķ插╝Ü 1ŃĆü õĖŹĶ”üÕ░åńöĄÕ«╣ÕÖ©µĄĖÕģźÕł░ńäŖµ¢ÖõĖŁ 2ŃĆü õĖŹĶ”üńö©ńāÖķōüµÄźĶ¦”ń╗łń½»õ╗źÕż¢ńÜäÕģČõ╗¢ķā©Õłå 3ŃĆü Ķŗźµś»ńöĄÕ«╣ÕÖ©õĖÄÕŹ░ÕłČńöĄĶĘ»µØ┐ńø┤µÄźµÄźĶ¦”µł¢ĶĆģµś»ķĆÜĶ┐ćķćæÕ▒×Õ»╝õĮōķŚ┤µÄźµÄźĶ¦”���’╝īÕÅ»ĶāĮõ╝ÜÕ╝ĢĶĄĘõ║¦ÕōüńÜäńĀ┤ńóÄ 4ŃĆü Ķŗźµś»µā│Ķ”üµē®Õ▒ĢķĆéńö©Ķ¦äµ©Ī���’╝īõ║ŗÕģłńøĖĶ»åńäŖµÄźńÜäńē╣ÕŠü���’╝īķś╗µŁóńö▒õ║ÄńöĄÕ«╣ÕÖ©õĖÄÕŹ░ÕłČńöĄĶĘ»µØ┐ńÜäĶ┐ćÕż▒ńäŖµÄźĶĆīÕ╝ĢĶĄĘńöĄµĄüÕ╝éÕĖĖńÜäÕŠüĶ▒Ī 5ŃĆüĶČģńŁēńöĄÕ«╣ÕÖ©ńö©õ║ÄÕÅīķØóńöĄĶĘ»µØ┐õĖŖµŚČ���’╝īĶ”üµ│©ķ揵»ŚĶ┐×ÕżäõĖŹÕÅ»ń╗Åńö▒ńöĄÕ«╣ÕÖ©ÕÅ»Ķ¦”ÕÅŖńÜäÕ£░µ¢╣���’╝īõĖŹńäČõ╝ÜÕ»╝Ķć┤õ║¦Õōüń¤ŁķĆöń╗ÅÕÄŗÕÅŖńöĄÕ«╣ÕÖ©µŹ¤ÕØÅ��ŃĆéĶŻģńĮ«ÕÄåń©ŗÕÅŖĶŻģńĮ«ÕÉÄ���’╝īõĖŹÕÅ»Õ╝║ĶĪīµēŁÕŖ©µł¢ÕĆŠµ¢£ńöĄÕ«╣ÕÖ©���’╝īõĖŹÕŠŚńö©ÕŖøµŗēµŗĮÕ╝Ģń║┐���’╝īÕ║öÕģłµ¢ŁķÆłÕÅŖµŖśÕ╝»ÕÉÄńäŖµÄź��ŃĆéÕ£©ńäŖµÄźÕÄåń©ŗõĖŁĶ”üķś╗µŁóõĮ┐ńöĄÕ«╣ÕÖ©Ķ┐ćńāŁ’╝ł1.6mmńÜäÕŹ░ÕłĘń║┐ĶĘ»µØ┐���’╝īńäŖµÄźµŚČÕ║öõĖ║260Ōäā���’╝īµŚČķŚ┤õĖŹÕćīķ®Š5s’╝ē���’╝īńäŖµÄźÕÉÄ���’╝īń║┐ĶĘ»µØ┐ÕÆīńöĄÕ«╣ÕÖ©Ķ”üµ┤Śµ┐»õ║ÄÕćĆ��ŃĆé 6ŃĆü Ķ»ĘÕżÜÕÅéńģ¦õ║¦ÕōüĶ¦äµĀ╝õ╣”ńÜäÕģČõ╗¢Ķ»┤µśÄ õ║īŃĆü ĶČģńŁēńöĄÕ«╣ÕÖ©µ×üµĆ¦ķŚ«ķóś õĖÄķĆÜõ┐ŚńöĄĶ¦ŻńöĄÕ«╣ÕÖ©µł¢ńöĄµ▒ĀÕĘ«Õł½ńÜ䵜»���’╝īńö▒õ║ÄĶČģńŁēńöĄÕ«╣ÕÖ©µŁŻĶ┤¤µ×üµÄźń║│ńÜ䵜»ÕÉīń¦ŹµØÉĶ┤©���’╝īõ╗ÄńÉåĶ«║õĖŖĶ«▓µś»õĖŹõ┐ØÕŁśµ×ü...

Õ«Īµ¤źµø┤ÕżÜ

-

ĶČģńŁēńöĄÕ«╣ÕÖ©ķŚ«ńŁö

ĶČģńŁēńöĄÕ«╣ÕÖ©ķŚ«ńŁö

õ╗Ćõ╣łµś»ĶČģńŁēńöĄÕ«╣ÕÖ©���’╝¤ ĶČģńŁēńöĄÕ«╣ÕÖ©µś»õĖĆń¦Źń▒╗õ╝╝õ║ÄńöĄµ▒Ā���’╝īÕÅ»õ╗źõĖŠĶĪīÕģģµöŠńöĄńÜäµ£¬µØźµ¢░Õ×ŗÕé©ĶāĮĶŻģńĮ«��ŃĆéÕé©ĶāĮÕĤńÉåµ¢╣ķØóõĖÄńöĄµ▒ĀńÜäÕö»õĖĆÕī║Õł½µś»’╝ÜĶČģńŁēńöĄÕ«╣ÕÖ©’╝łÕÅīńöĄÕ▒éń▒╗Õ×ŗńÜäĶČģńŁēńöĄÕ«╣ÕÖ©’╝ēõ╗ģõŠØĶĄ¢ńē®ńÉåÕÉĖķÖäĶĆīõĖŹµś»ķĆÜĶ┐ćÕī¢ÕŁ”ÕÅŹÕ║ö��ŃĆéĶČģńŁēńöĄÕ«╣ÕÖ©õĖÄńöĄµ▒ĀÕģʵ£ēńøĖÕÉīńÜäÕĖéÕ£║���’╝īÕ░åµłÉõĖ║µö»µīüµ£¬µØźń¦╗ÕŖ©ķ½śń¦æµŖĆńö¤ķĢ┐ńÜäµö»µ¤▒õ╣ŗõĖĆ��ŃĆé ÕģČõ╗¢ÕÅ»ÕģģńöĄÕ╝ÅńÜäÕé©ĶāĮĶŻģńĮ«µ£ēÕō¬õ║ø���’╝¤ ńöĄµ▒ĀńÜäń¦Źń▒╗Ķ«ĖÕżÜ���’╝īõĖ╗Ķ”üµ£ēõ╗źõĖŗõĖēń¦Ź’╝ÜķōģķģĖńöĄµ▒ĀŃĆüķĢŹķĢē/ķĢŹµ░óńöĄµ▒ĀŃĆüķöéń”╗ÕŁÉ/ķöéĶüÜÕÉłńē®ńöĄµ▒Ā��ŃĆéķōģķģĖńöĄµ▒ĀõĖ╗Ķ”üńö©õ║ĵ▒ĮĶĮ”ÕÅŖńēóķØĀĶāĮķćÅĶ┤«ÕŁś���’╝īķĢŹŃĆüķöéńöĄµ▒ĀńÄ░Õ£©µÖ«ķüŹÕ║öńö©õ║Äń¦╗ÕŖ©ńöĄÕŁÉõ║¦Õōü��ŃĆéĶÖĮńäČńćāµ¢ÖńöĄµ▒ĀĶó½õ║║õ╗¼ń╗Öõ║łÕŠłķ½śńÜäµ£¤µ£ø���’╝īõĮåõ╗Źµ£ēĶ«ĖÕżÜķŚ«ķóśµ£ēÕŠģĶ¦ŻÕå│���’╝īńÄ░Õ«×Õ║öńö©õ╗Źķ£ĆĶ”üÕŠłķĢ┐µŚČķŚ┤��ŃĆé ĶČģńŁēńöĄÕ«╣ÕÖ©ķĆéÕÉłÕ║öńö©õ║ÄÕō¬õ║øõĖ╗Ķ”üńÜäÕé©ĶāĮĶŻģńĮ«õĖŁ���’╝¤ ĶČģńŁēńöĄÕ«╣ÕÖ©õĖ╗Ķ”üÕ║öńö©õ║ÄõĖżń▒╗Õé©ĶāĮÕĖé��ŃĆéķśéķā¦╬╗Õ▓¼ń╗»ÕŹŻÕ▒Ćķ×»Ķ┤ŠµŗöÕØÅķÆĀÕ»╝Ķóäµģ░ńŻĢĶŖ░µüÉÕ¬ĖĶ░ÉŃĆÄķĖĄķśģń╗»ÕŹŻĶ┤Šķ×»Ķ┤ŠµŗöÕØÅÕŹŚńØ”ÕŚ¤ń╝▒ńĪ¼ĶéźĶ░É��ŃĆéĶČģńŁēńöĄÕ«╣ÕÖ©ĶāĮÕż¤ÕŠłÕźĮńÜäÕ║öńö©õ║ÄĶ┐ÖõĖżõĖ¬ÕĖéÕ£║Õ╣ČõĖöÕĘ▓ń╗ÅÕ£©Ķ┐ÖõĖżõĖ¬ÕĖéÕ£║õĖŁÕÅ¢ÕŠŚõ║åķćŹÕż¦ńö¤ķĢ┐��ŃĆéµēŗĶē║ńÜäÕ┐½ķƤÕēŹĶ┐øÕÆīµ£¼ķÆ▒ńÜäķÖŹõĮÄÕ░åõĮ┐...

Õ«Īµ¤źµø┤ÕżÜ

ķ½śĶāĮµĘʵĘåķÆĮńöĄÕ«╣ÕÖ©Õ£©µŚĀõ║║µ£║Õ║öńö©õĖŁńÜäõ╝śÕŖ┐

ķ½śĶāĮµĘʵĘåķÆĮńöĄÕ«╣ÕÖ©Õ£©µŚĀõ║║µ£║Õ║öńö©õĖŁńÜäõ╝śÕŖ┐

Õ¤║õ║ÄĶČģńŁēńöĄÕ«╣ÕÖ©ńÜäµÖ║ĶāĮµ░┤ĶĪ©

Õ¤║õ║ÄĶČģńŁēńöĄÕ«╣ÕÖ©ńÜäµÖ║ĶāĮµ░┤ĶĪ©

ĶČģńŁēńöĄÕ«╣õĖÄĶōäńöĄµ▒Āń╗äÕÉłńöĄµ║ÉÕ£©ńöĄÕŖ©Ķć¬ĶĪīĶĮ”õĖŖńÜäÕ║öńö©

ĶČģńŁēńöĄÕ«╣õĖÄĶōäńöĄµ▒Āń╗äÕÉłńöĄµ║ÉÕ£©ńöĄÕŖ©Ķć¬ĶĪīĶĮ”õĖŖńÜäÕ║öńö©

GTCAPĶČģńŁēńöĄÕ«╣ÕÖ©µĄŗĶ»ĢĶ”üķóå

GTCAPĶČģńŁēńöĄÕ«╣ÕÖ©µĄŗĶ»ĢĶ”üķóå

GTCAPĶČģńŁēńöĄÕ«╣ÕÖ©õĮ┐ńö©µ│©ķćŹõ║ŗķĪ╣

GTCAPĶČģńŁēńöĄÕ«╣ÕÖ©õĮ┐ńö©µ│©ķćŹõ║ŗķĪ╣

ĶČģńŁēńöĄÕ«╣ÕÖ©ķŚ«ńŁö

ĶČģńŁēńöĄÕ«╣ÕÖ©ķŚ«ńŁö